Fachbeitrag:

Erfolgreicher Kampf gegen die Verzopfung

Entwicklung, Bau und erste Betriebserfahrungen eines optimierten Laufrades für Schmutzwasserpumpen

Markus Knop (Witten), Thomas Baack (Witten), Bernd Hohmeier (Witten), Marcello Di Brino (Dortmund), Guido Petrak (Dortmund), Markus Kamps (Dortmund), Hans Josef Dohmen (Duisburg), Friedrich-Karl Benra (Duisburg)

Abb. 1: Hygiene- und Feuchttücher sowie immer geringere Wasseranteile sorgen für massive Verzopfungen in Schmutzwasserpumpen

Zusammenfassung

Ein zunehmender Anteil an Hygiene- und Feuchttüchern und ein geringer Wasseranteil sorgen für eine deutliche Veränderung der Abwasserzusammensetzung, die zu massiven Verzopfungen in den Pumpen führen. In der Folge sind die finanziellen Aufwendungen für Reinigung, Wartung und Reparatur für die Abwasserbetriebe in den vergangenen Jahren enorm gestiegen. Um dieses Problem nachhaltig zu lösen, führte das Institut für Energie- und Umweltverfahrenstechnik an der Universität Duisburg-Essen im Auftrag der Pleiger Maschinenbau GmbH & Co. KG (Witten) eine strömungsmechanische Untersuchung zum Verzopfungsverhalten von Einkanalradpumpen durch. Aus dieser Forschungsarbeit ist eine optimierte Laufradgeometrie für Abwasserpumpen entwickelt worden. Sie sorgt für eine deutliche Verbesserung der Strömung hinsichtlich der Verzopfungsanfälligkeit im Eintrittsbereich des Laufrades und somit für eine deutlich erhöhte Betriebssicherheit bei deutlich geringeren Wartungskosten. Der Beitrag stellt die umfangreichen Entwicklungsarbeiten des Laufrades über den Einbau eines Prototypen durch den Abwasserentsorger und Kläranlagenbetreiber Emschergenossenschaft/Lippeverband im Pumpwerk Dortmund-Deusen bis hin zu ersten Betriebserfahrungen vor.

Schlagwörter: Verzopfung, Abwasserentsorgung, Einkanalradpumpe, Laufrad, Laufradgeometrie, Schaufelkanal, Saugmund, Strömungsrechnung, Druckverteilung, Pumpwerk, Schmutzwasserpumpe

Hintergrund und Ausgangssituation

Allein im Referenzjahr 2017 wurden im Pumpwerk Dortmund-Deusen aufgrund von Verschmutzung, Verschlammung, Faser- und Sperrstoffen 65 Störmeldungen vom Prozessleitsystem erfasst. Ausgelöst wurden sie von den ausgefallenen Pumpen. Für den Betreiber, den Abwasserentsorger und Kläranlagenbetreiber Emschergenossenschaft/Lippeverband, entstanden dadurch erhebliche Kosten. Die aufgetretenen Probleme führten neben den Materialschäden zu 33 außerplanmäßigen Rufbereitschaftseinsätzen.

Das Pumpwerk Dortmund-Deusen

Das Pumpwerk Dortmund-Deusen, mit insgesamt acht installierten Pumpen verschiedener Nennweiten, arbeitet personell unbesetzt und vollautomatisch. Die Pumpen werden abhängig vom Wasserstand im Saugraum ein- und ausgeschaltet. Aufgrund der schwankenden Wasserstände sowie des unregelmäßigen Zuflusses zum Pumpwerk ergeben sich intermittierende Betriebsweisen der Pumpen.

Bei Trockenwetter förderte jeweils nur eine von zwei Schmutzwasserpumpen 90 Liter/Sekunde klärpflichtiges Abwasser zur Kläranlage Dortmund-Deusen. Bei dem Wasser handelt es sich um städtisches Abwasser aus einem geschlossenen Kanalsystem, das zuerst dem Pumpwerk zugeführt wird. Ein Rechen ist den Pumpen nicht vorgeschaltet.

Abb. 2: Das Regenüberlaufbecken im Pumpwerk Dortmund-Deusen mit deutlich erkennbarer Verschlammung

Dem Pumpwerk ist im Nebenschluss ein Regenüberlaufbecken (RÜB) angeordnet (Abbildung 2). Übersteigt der Mischwasserzufluss am Pumpwerk beispielsweise aufgrund von Regenereignissen die genehmigte Fördermenge von 90 Litern/Sekunde, fördert eine separate Pumpe in das RÜB. Nach dem Regenereignis, bei sinkendem Zufluss, wird das RÜB automatisch in Richtung Pumpwerk entleert. Verbleibende Ablagerungen im RÜB werden mit Hilfe von Spülkippen gelöst und dem Pumpwerk zugeführt.

Spezifische Problematiken

Die hier installierten Schmutzwasserpumpen müssen in der Lage sein, das kommunale Abwasser rechenfrei zu fördern. Das Abwasser ist in seiner heutigen Zusammensetzung allerdings eine potenzielle Herausforderung für jede Pumpe: Faserstoffe, in Form von Hygiene- und Küchentüchern, verzopfen und führen zu Verstopfungen in der Pumpe (Abbildung 1). Es droht der „Feuchttücher-Infarkt“.

Die beiden Pumpen sind bereits redundant aufgestellt, sodass immer eine Pumpe die Schmutzwassergrundlast pumpt. Das Kanalnetz darf nicht unnötig eingestaut werden, um die Reserven für ein mögliches Regenereignis im Mischwasserkanal möglichst groß zu halten. Daher musste seitens der Rufbereitschaft bei der genannten Abwasserbeschaffenheit schon beim Ausfall einer Trockenwettermaschine gehandelt werden. Steigt der Zufluss zum Pumpwerk über die Menge des zweifachen Trockenwetterzufluss (2Qt), wird in einem Regenüberlaufbecken (RÜB) zwischengelagert. Dies wird durch eine größere Pumpe realisiert. Für den Havariefall, dass beide Grundlastpumpen ausfallen, wird das genannte RÜB sofort mit dem anspruchsvollen Abwasser beschickt. Im RÜB sammelt sich das Wasser, die Feststoffe lagern sich hier mehr oder weniger ab. Nach Abschluss des Regenereignisses wird mittels Spülkippen das RÜB gereinigt und entleert. Über die Spülschwellen gelangen dann die Ablagerungen wieder in den Pumpensaugraum und werden den Pumpen schwallartig und massiv zugeführt, was zu erneuten Verstopfungen der Schmutzwasserpumpen führen kann.

Damit der Kläranlage die vorgegebene genehmigte Menge zugeführt werden kann und das RÜB seltener beaufschlagt wird und zeitnah geleert werden kann, ist ein kontinuierlicher störungsfreier Pumpenbetrieb unabdingbar.

Lösungsansatz

In der Diskussion um die Lösung der geschilderten Problematik und der damit verbundenen Optimierung des vorhandenen Pumpendesigns wurde entschieden, dass jegliche Einbauten vor dem Saugmund des Pumpenlaufrades vermieden werden sollen. Als Lösungsansatz wurde eine Geometrieänderung der Pumpenlaufräder für einen ungehinderten Strömungsverlauf des Abwassers und der darin enthaltenen Fest- und Faserstoffe angestrebt.

Strömungsmechanische Untersuchung der Universität Duisburg-Essen

Um sich dem Verzopfungsproblem zunächst wissenschaftlich zu nähern, gab Pleiger Maschinenbau an der Universität Duisburg-Essen eine strömungsmechanische Untersuchung nach der Computational Fluid Dynamics-Methode (CFD) in Auftrag. Durchgeführt wurde sie am Institut für Energie- und Umweltverfahrenstechnik des Lehrstuhls für Strömungsmaschinen an der Fakultät für Ingenieurwissenschaften, Abteilung Maschinenbau.

Vorgehensweise für das Rechenmodell

Um den Ist-Zustand abzubilden, wurde zunächst die vorhandene Geometrie für die Strömungsrechnung aufbereitet und die Rechennetze im Fluidvolumen erstellt. Es folgten das Pre-Processing, die Durchführung von „Steady State“ Rechnungen und das entsprechenden Post-Processing.

Auf Grundlage der dabei gewonnenen Ergebnisse sollte eine Geometrieänderung des Pumpenlaufrades durchgeführt und die erzielbaren Ergebnisse unter Berücksichtigung aller wichtigen Randbedingungen des Prozesses (z.B. Totaldruck im Eintritt, Volumenstrom im Austritt, etc.) simuliert werden.

Ursache für das Verzopfungsszenario

Nach umfangreichen Simulationen konnte die bis zu diesem Zeitpunkt angestellte Annahme widerlegt werden, dass ein Drall im Eintritt der Pumpe die Ursache für das Verzopfen langfaseriger Bestandteile in der Strömung ist.

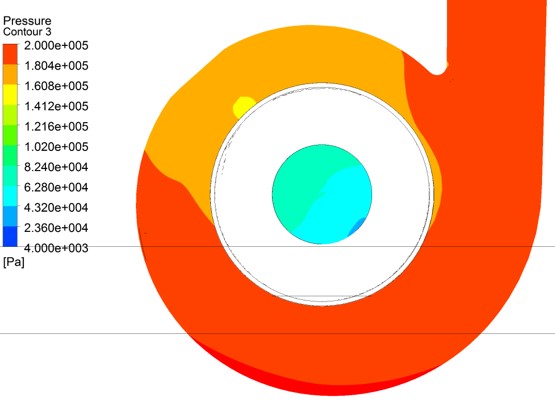

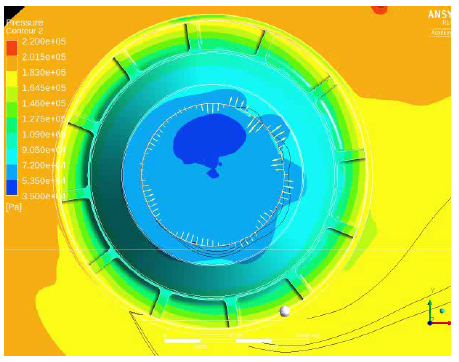

Abb. 3: Druckverteilung im Achsnormalschnitt der Pumpe

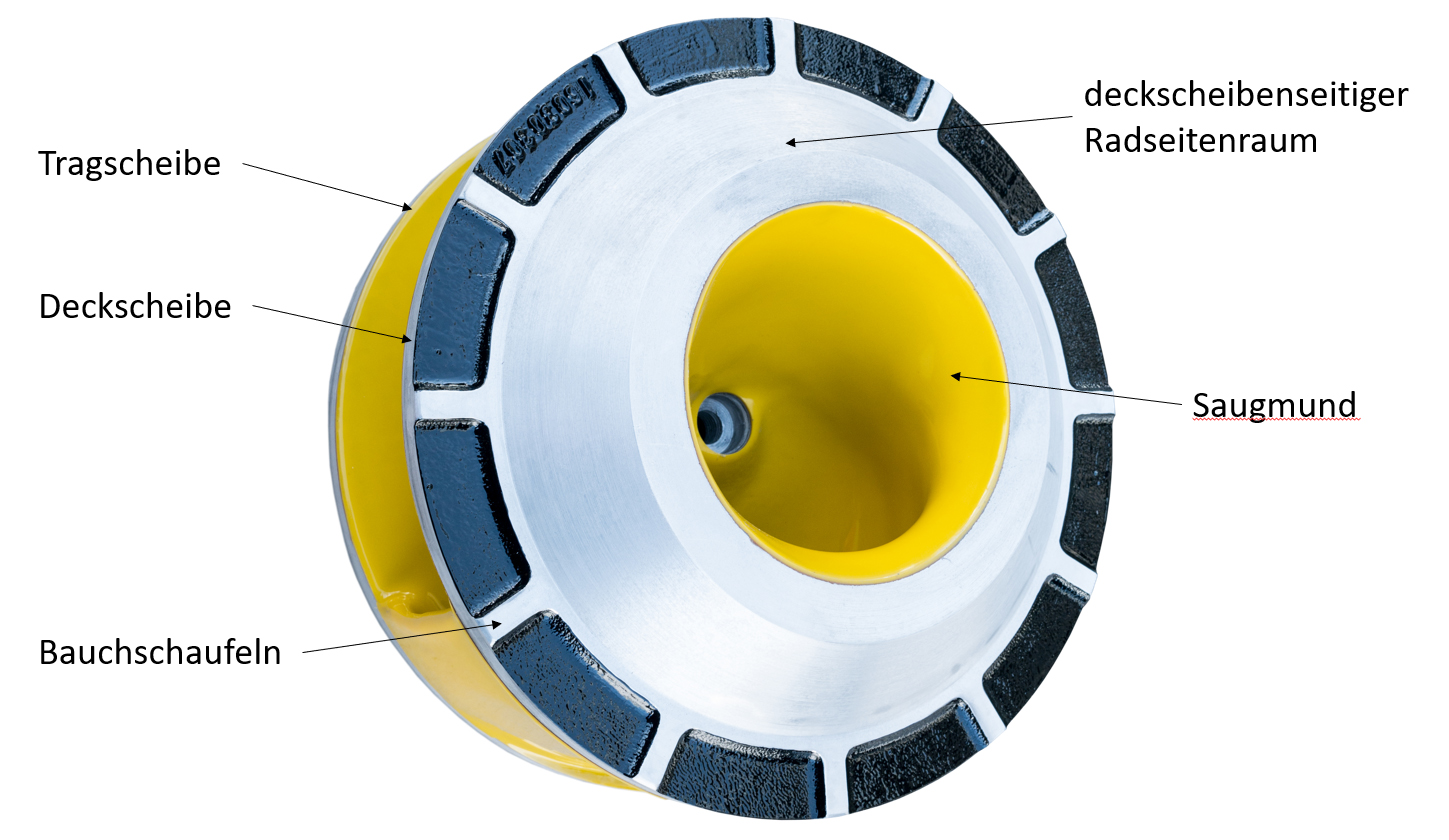

In der Simulation wurde die Verteilung des statischen Druckes in einem Achsnormalschnitt am Saugmund der Pumpe und in der Nähe der Deckscheibe der Pumpe dargestellt (Abbildung 3). Das dabei entstandene Druckfeld führte zu der Vermutung, dass der deckscheibenseitige Radseitenraum aufgrund der an der Außenseite der Deckscheibe angebrachten Bauchschaufeln zumindest in Bereichen über dem Umfang zentrifugal statt wie normal zentripetal durchströmt wird (Abbildung 4). Durch dieses Verhalten könnte das Verzopfungsszenario ausgelöst werden.

Abb. 4: Beschreibung des Laufrads

Daher beschlossen Pleiger Maschinenbau und das Institut, zunächst keine Variation der Geometrie durchzuführen, sondern das bestehende Rechenmodell um den Radseitenraum zwischen Deckscheibe und Gehäuse zu erweitern und mit diesem angepassten Modell eine erweiterte Simulation für diesen Betriebspunkt durchzuführen.

Abb. 5: Druckverteilung im Achsnormalschnitt der Pumpe mit Stromlinien im Radseitenraum und Geschwindigkeitsvektoren am Eintritt zum Dichtspalt im Einlauf-Radseitenraum

In den anschließenden Simulationen zeigte sich, dass der Spalt zwischen Laufrad und Verschleißring am Saugmund teilweise zentrifugal und teilweise zentripetal durchströmt wird (Abbildung 5). Diese Durchströmungsbereiche laufen mit dem Laufrad um und sind ortsfest im Relativsystem. Die dafür verantwortlichen Druckfelder laufen ebenfalls mit dem Laufrad um. Die zentrifugale Einströmung in den Spalt liegt örtlich in dem Bereich des Laufrades, an dem eine Kante aufgrund der starken Krümmung des Laufradkanals vorhanden ist.

Mit dieser Konstellation konnte mit hoher Wahrscheinlichkeit die Ursache für die sich anbahnende Verzopfung und der folgenden Verstopfung gefunden werden: Langfaserige Bestandteile des Abwassers werden dabei sowohl in den Spalt als auch in den Hauptströmungskanal des Laufrades gezogen und legen sich somit um die beschriebene Kante. Damit baut sich nach und nach die Verstopfung des Laufrades auf.

Als erstes Ergebnis der strömungsmechanischen Untersuchung konnte somit ermittelt werden, dass das unsymmetrische Druckfeld im Saugmund des Laufrades als Ursache der Verstopfung beeinflusst werden muss. Eine Verstopfung lässt sich daher nur durch eine Geometrieveränderung des Laufrades – und möglicherweise des Pumpengehäuses – erreichen.

Parametrische CAD-Volumenmodelle

Für den folgenden Schritt beschlossen Pleiger Maschinenbau und das Institut, aus den vorliegenden Daten des Laufrades ein parametrisches CAD-Volumenmodell zu erstellen. Dieses sollte anschließend so verändert werden, dass das Druckfeld beeinflusst werden kann. Als Ziel wurde ein Laufrad definiert, dessen Schaufelkanal so geformt ist, dass die für die Verzopfung kritische Kante im Laufradeintritt möglichst vermieden wird. Um bestehende Einkanalradpumpen später möglichst ohne großen Aufwand – also ohne Eingriff in die Gehäusekonstruktion – umrüsten zu können, sollten die Außenabmessungen des Laufrades möglichst nicht verändert werden. Das entsprechende CAD-Modell wurde am Lehrstuhl für Strömungsmaschinen der Universität Duisburg-Essen erstellt.

In der Folge wurden im Institut mehrere Geometrievarianten des Laufrades simuliert, strömungsmechanisch beurteilt und mit Pleiger Maschinenbau diskutiert. Zwei besonders bemerkenswerte Geometrien sollen an dieser Stelle näher vorgestellt werden.

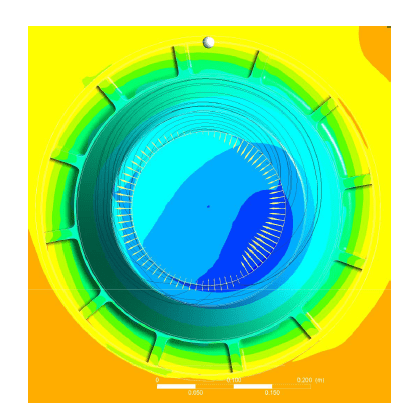

Abb. 6: Modifizierte Geometrievariante 1

Die Abbildung 6 zeigt auch hier wieder die Druckverteilung im Achsnormalschnitt der Pumpe, die Stromlinien im Radseitenraum sowie die Geschwindigkeitsvektoren am Eintritt zum Dichtspalt im Einlauf-Radseitenraum für die neu entwickelte Geometrie analog zur Abbildung 1 der vorhandenen Ausgangsgeometrie.

Es lässt sich gut erkennen, dass die Druckverteilung auf dem Umfang wesentlich gleichförmiger verläuft. Die Vektoren zeigen kein lokal starkes Einströmen in den Spalt mehr und eine Analyse des Strömungsfeldes für verschiedene Laufradstellungen relativ zum Gehäuse zeigt, dass die noch vorhandenen Ein- und Ausströmgebiete in den Radseitenraum weder stationär zum Laufrad noch zum Gehäuse sind und somit der Eintritt zum Radseitenraum nicht mehr die Ursache für Verstopfungen bilden sollte.

Allerdings zeigt diese Variante im Hinblick auf die gewünschte mögliche Nachrüstung von Einkanalradpumpen gleich mehrere problematische Eigenschaften:

- Das neue Laufrad hat eine signifikant größere Masse im Vergleich zum alten Laufrad

- Die Massenverteilung am Umfang ist sehr ungleichmäßig, daher wäre das Rad schwer zu wuchten

- Der Schaufelwinkelverlauf in Richtung Laufradaustritt unterscheidet sich deutlich vom bisherigen Laufrad, die Abdrehcharakteristik erlaubt kaum die gleichen Förderhöhen- und Wirkungsgraddaten

Modifikationen

Somit ergab sich der Bedarf für eine zweite modifizierte Geometrie für das Laufrad, um die aufgeführten Probleme und Schwachstellen beseitigen zu können. Selbstverständlich sollte dabei die Vermeidung von Verzopfungen möglichst uneingeschränkt gewährleistet bleiben. Diese Modifikation wurde ebenfalls vom Institut erarbeitet.

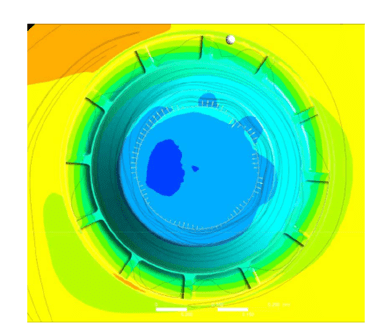

Abb. 7: Modifizierte Geometrievariante 2

Bei dieser Geometrie (Abbildung 7) wurden die als Schwachstellen des vorhergehenden Entwurfes identifizierten Teile der Geometrie weiter optimiert. Die axiale Laufraderstreckung konnte dabei unverändert beibehalten werden. Hierdurch ist es wie gewünscht möglich, das bestehende Laufrad auch nachträglich in bereits bestehende Pumpen einzubauen, ohne aufwändige Modifikationen am Gehäuse vornehmen zu müssen. Dazu wurden der Eintrittsbereich aus dem ersten Entwurf und der Austrittsbereich des originalen Laufrades unverändert beibehalten und strömungsmechanisch günstig miteinander verbunden. In der Abbildung 7 ist die bereits bekannte Darstellung der Strömungsverhältnisse am Laufradeintritt für dieses Laufrad dargestellt.

Diese Verteilung ist gegenüber dem ersten Entwurf fast unverändert und zeigt auch bei der Betrachtung für verschiedene Stellungen des Laufrades das gleiche positive Verhalten wie die erste Geometrievariante. Ein weiterer positiver Aspekt: Die für dieses Laufrad ermittelte Förderhöhe und der Wirkungsgrad entsprechen annähernd denen des bisher im Einsatz befindlichen konventionellen Laufrades.

Die Daten dieser modifizierten Geometrievariante wurden Pleiger Maschinenbau abschließend übermittelt. Die Ergebnisse des ersten Prototyps wurden anschließend auf dem firmeneigenen Testprüfstand in zahlreichen praktischen Versuchen verifiziert.

Einsatz im Pumpwerk Dortmund-Deusen

Abb. 8: Neues, optimiertes Laufrad vor dem Einbau

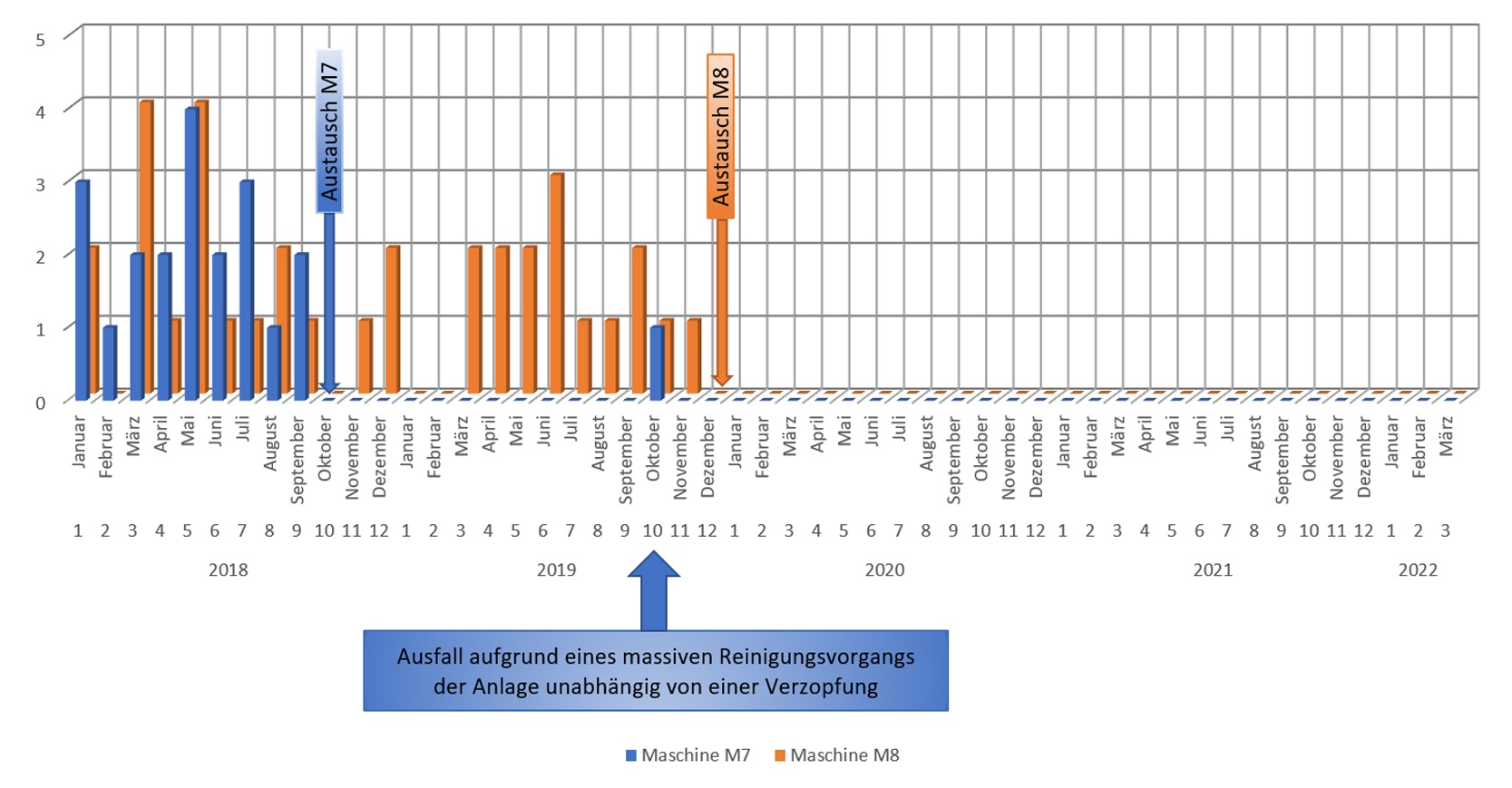

Im Oktober 2018 wurde ein erstes Laufrad in der neuen, optimierten Geometrievariante (Abbildung 8) in eine bestehende Schmutzwasserpumpe im Pumpwerk Dortmund-Deusen durch das Unternehmen Pleiger Maschinenbau installiert. Zeitgleich wurde die Motorleistung von 37 kW auf 55 kW erhöht und damit auch die aus einer zwischenzeitlich erstellten Schmutzfrachtberechnung erhöhten und genehmigten Förderleistung von 90 auf 120 Liter pro Sekunde angepasst. Zusätzlich wurden die Maschinen durch Frequenzumrichter ergänzt. Bislang, bis zum März 2022, wurde lediglich eine Störung der ersten umgerüsteten Pumpe gemeldet, die durch einen massiven Reinigungsvorgang der Anlage und unabhängig von einer Verzopfung entstand.

Aufgrund der positiven Erfahrungen wurde die zweite Schmutzwasserpumpe im Dezember 2019 ebenfalls durch ein neues Laufrad optimiert. Diese Maschine dient der Redundanz, ein Wechsel erfolgt automatisiert über die Prozesssteuerung. Bis zum März 2022 gab es mit dieser Pumpe noch keine Störung (Abbildung 9).

Abb. 9: Entwicklung der Störmeldungen der beiden mit neuen Laufrädern versehenen Schmutzwasserpumpen im Pumpwerk Dortmund-Deusen

Die optimierten Schmutzwasserpumpen sind nun aufgrund des störungsfreien Betriebes in der Lage, die gesetzlich genehmigte Fördermenge der Kläranlage störungsfrei zuzuführen. Dies führte schließlich zur Reduzierung der Rufbereitschaftseinsätze, der Reinigungseinsätze und somit zur Reduzierung der Betriebskosten des Pumpwerkes. Ein positiver Nebeneffekt ist die variable Einstellmöglichkeit der 2Qt-Werte mit den neuen Laufrädern und der frequenzgesteuerten Elektrik. Nun kann bei diesem Pumpwerk der 2Qt-Wert problemlos angepasst werden, falls dies z.B. eine zukünftige Schmutzfrachtberechnung oder Kanalnetzsteuerung erfordert.

Fazit

Die neue, optimierte Laufradgeometrie beugt zuverlässig kostspieligen Verzopfungen in Pumpwerken vor. Da sie von Beginn an konsequent auch für die Möglichkeit zur kostengünstigen Nachrüstung bestehender Pumpenanlagen entwickelt wurde, eignet sie sich nicht nur für den Einsatz in Neubauten. So konnte durch den Einbau des neuen Pleiger-Laufrades in zwei Schmutzwasserpumpen des Pumpwerks Dortmund-Deusen die Betriebssicherheit der Anlage deutlich erhöht werden. Gleichzeitig sanken die Rufbereitschaftseinsätze und die Betriebskosten signifikant.

Literatur

Prof. Dr.-Ing. F.-K. Benra, Dr.-Ing. H.-J. Dohmen: Darstellung der Ergebnisse zur strömungsmechanischen Untersuchung zum Verzopfungsverhalten von Einkanalradpumpen, Universität Duisburg-Essen, Duisburg, 2016

Autoren

Dr.-Ing Markus Knop, Dipl.-Ing. Thomas Baack, Dipl.-Ing. Bernd Hohmeier

Pleiger Maschinenbau GmbH & Co. KG

Im Hammertal 51

58456 Witten

Marcello Di Brino, Markus Kamps

Emschergenossenschaft und Lippeverband

Kläranlage Dortmund Deusen

Deusener Str. 128

44369 Dortmund

Dipl.-Ing.(FH) Guido Petrak,

Emschergenossenschaft und Lippeverband

Brüderweg 2

44135 Dortmund

Dr.-Ing. Hans Josef Dohmen, Dr.-Ing. Friedrich-Karl Benra

Universität Duisburg-Essen

Lotharstraße 1

47057 Duisburg