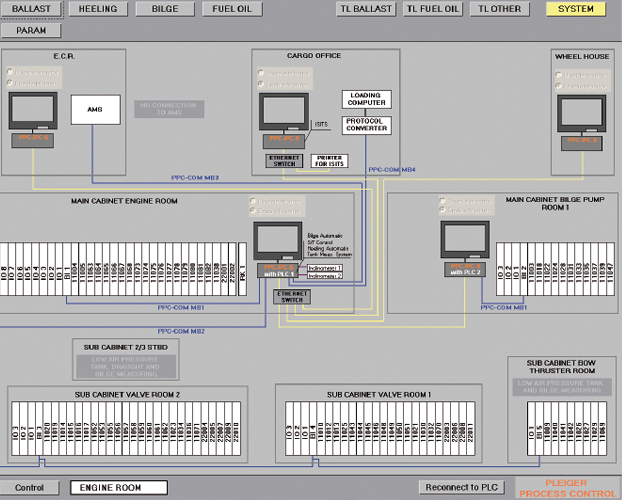

Pleiger Process Control (PPC) ist ein PC-basiertes Steuerungssystem für Betrieb, Überwachung und Automatisierung im Schiffsbetrieb

Mehrere Bedienstationen sind über Ethernet verbunden. Je nach Anwendung können eine oder mehrere dieser Bedienstationen eine SPS-Funktion übernehmen. Die Verbindung der Prozess E/A-Signale und die Verbindung zu externen Systemen erfolgt über bis zu sechs unabhängige Modbus RTU-Schnittstellen oder Modbus TCP.

Hardware

Highlights:

- Kompaktes Design und Konstruktion – Hutschienenmontage für Schaltschrank- und „In-Desk“-Installation

- Flash-Kartenspeicher – Datenspeicher resistent gegen Vibrationen

- Flexible Standardschnittstellen – einfache Datenzugriffe auf die Peripherie

- Flexible Schnittstellen zum externen Systemdatenaustausch über standardisierte oder kundenspezifisch angepasste Datenaustauschprotokolle, z.B. zum Ladecomputer oder Alarmsystem

- Identische Hardware für alle Stationen – reduzierte Ersatzteillagerung und schnelle Hilfe an Bord

- Monitore für verschiedene Installationsmethoden (Konsolen- oder Tischmontage), dimmbar, Touchscreen Bedienung

Funktionen

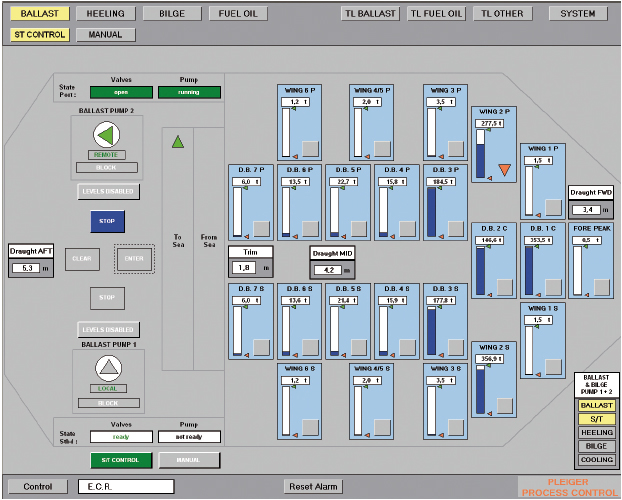

> Armaturen- / Pumpen-Automation

Sichere Steuerung, Anzeige und Überwachung der Betriebszustände von Armaturen, Pumpen und weiteren Geräten.

> Tankmess-Systeme

Erfassung und Berechnung von Füllständen, Volumenberechnung mit Trimmkorrektur, einstellbare Alarmgrenzen, übersichtliche Anzeigen mit allen Detailinformationen, Balkendiagramme zur intuitiven Erfassung des Gesamtzustandes.

> Bilgenautomation

Automatische Entleerung von Lenzbrunnen, Armaturen- und Pumpensteuerung in Abhängigkeit vom Füllstand, Vermeidung von zusätzlichen Alarmen, ruhigerer Schiffsbetrieb durch automatische Systemfunktion.

> Quell- / Zielsteuerung

Teilautomatisierung aller Pumpenprozesse im Ballastsystem, einfache Bedienung – auch durch nicht spezialisiertes Personal, sichere Überwachung und Alarmierung der Betriebszustände:

Die Operation wird auf die einfache Auswahl einer Quelle (z. B. See), eines Ziels (z. B. Tank) und der Eingangsbestätigung reduziert. Alle mit dem Pumpprozess verbundenen Aktionen, wie das Öffnen der Ventile, das Starten der Pumpen, das Überwachen der Grenzwerte, werden automatisch durchgeführt.

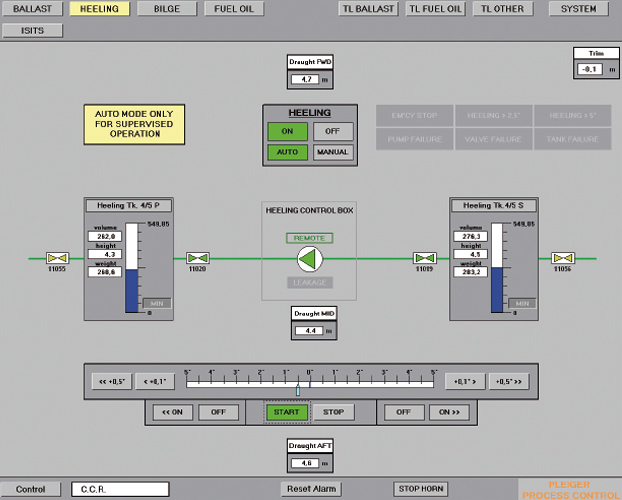

> Heeling-Automation

Automatische Krängung im Ladebetrieb, mit Arbeitsbereich von +/- 10°, einstellbare Alarmgrenzen, Überwachung der Tankkapazitäten, Armaturen, Pumpen, variabler Neigungs-Sollwert zur Optimierung des Ladevorgangs.

> Stabilitätstestsystem

Sicherer Nachweis der Schiffsstabilität – Das In-Service-Neigungsprüfsystem ISITS ermöglicht die schnelle und sichere Prüfung der Stabilität des Schiffes. In diesem Fall wird die Krängung des Schiffes als Reaktion auf ein definiertes Krängungsmoment mit Hilfe von von zwei hochpräzisen Inklinometern bestimmt. Das Krängungsmoment wird erzeugt durch Pumpen von Ballastwasser zwischen den Krängungstanks. Zusätzlich wird die Verdrängung des Schiffes durch eine präzise Tiefgangsmessung. Mit diesen Werten wird das GM-Stabilitätsmaß berechnet. Grafische Ausgabe der Messwerte erleichtert die Überprüfung des korrekten Verlaufs der Messung. Für jede Messung kann ein Protokoll ausgedruckt oder eine PDF-Datei erzeugt werden.

> Ballastwasser-Austausch

Automatischer Ballastwasser-Austausch zur Entlastung des Bedienpersonals und Sicherstellung der Einhaltung der Vorgaben. Entsprechend der Betriebsphilosophie der Quelle- / Zielsteuerung werden die Tanks vorgewählt und der Vorgang freigegeben. Das Entleeren und Befüllen der Seitentanks und der kontinuierliche Austausch in den Bodentanks erfolgt automatisch mit Meldung des jeweiligen Status.

Gesamtsystem

Highlights:

- Übersichtliche Anzeigen, intuitive Bedienung

- Verständliche und detaillierte Systemdiagnose – einfache Fehlersuche; die Systemdiagnose sowie Hilfsfunktionen, wie z.B. Selbsttests, bieten klare Hinweise auf Problempunkte

- Klare Systemstruktur – klare Zusammenhänge

- Abgestimmte Systemkomponenten – durchgängig kompatible Schnittstellen

- Durchgängigkeit aller Systeme – vom Antrieb/Sensor bis zur Steuerung, eine homogene Lösung

- Einfache Systemwartung/Diagnose – detaillierte Status- und Störmeldungen vereinfachen die Inbetriebnahme, Fehlersuche und Wartung

- Eindeutige Schnittstellen zu externen Systemen – Standardprotokolle und detaillierte Dokumentation garantieren eine sichere Funktion

- Leistungsstarke Funktionen – von der Einzelarmaturensteuerung bis zur Gesamtautomation